摘要

在工程的應用中,直流電動機的占有很大的比例,同時對于直流系統的調速要求日益增長。在直流調速系統中比較成熟并且比較廣泛的是雙閉環調速系統,本文對于直流雙閉環的PID調速系統作簡要的設計,同時利用Matlab/Simulink仿真軟件進行仿真處理。

在現代化的工業生產過程中,許多生產機械要求在一定的范圍內進行速度的平滑調節,并且要求有良好的穩態、動態性能。而直流調速系統調速范圍廣、靜差率小、穩定性好,過載能力大,能承受頻繁的沖擊負載,可實現頻率的無級快速起制動和反轉等良好的動態性能,能滿足生產過程自動化系統中各種不同的特殊運行要求。在高性能的拖動技術領域中,相當長時期內幾乎都采用直流電力拖動系統。

開環直流調速由于自身的缺點幾乎不能滿足生產過程的要求,在應用廣泛地雙閉環直流調速系統中,PID控制已經得到了比較成熟的應用。

Matlab是目前國際上流行的一種仿真工具,它具有強大的矩陣分析運算和編程功能,建模仿真可視化功能Simulink是Matlab五大公用功能之一,他是實現動態系統仿真建模的一個集成環境,具有模塊化、可重載、圖形化編程、可視化及可封裝等特點,可以大大提高系統仿真的效率和可靠性。Simulink提供了豐富的模型庫供系統仿真使用,它的仿真工具箱可用來解決某些特定類型的問題,也包括含有專門用于電力電子與電氣傳動學科仿真研究的電氣系統模型庫。此外,用戶可根據自己的需要開發并封裝模型以擴充現有的模型庫。新模型可以由現有的模型組合得到,也可以通過系統提供的s_function函數,利用Matlab語言、C語言、C++語言、Fortran語言編程實現。

轉速電流雙閉環控制的直流調速系統是最經典的調速系統,其原理如圖1所示。雙閉環控制直流調速系統的特點是電動機的轉速和電流分別由2個獨立的調節器控制,且轉速調節器的輸出就是電流調節器的給定,因此電流環能過隨轉速的偏差調節電動機電樞額電流。當轉速地獄給定轉速時,轉速調節器的積分作用使輸出增加,即電流給定上升,并通過電流環調節使電動機電流增加,從而使電動機獲得加速轉矩,電動機轉速上升。當實際轉速高于給定轉速是,轉速調節器的輸出減小,即電流給定減小,并通過電流環調節使電動機電流下降,電動機將因為電磁轉矩減小而減速。當轉速調節器飽和輸出達到限幅時,電流環即以最大電流限制 實現電動機的加速,使電動機的啟動時間最短,在可逆調速系統中,由于晶閘管整流器不能通過反向電流,因此不能產生反向制動轉矩而使電動機快速制動。

圖1轉速、電流反饋控制直流調速系統原理圖

ASR-轉速調節器 ACR-電流調節器 TG-測速發電機

TA-電流互感器 UPE-電力電子變換器 Un*-轉速給定電壓

Un-轉速反饋電壓 Ui*-電流給定電壓 Ui-電流反饋電壓

2 雙閉環調速系統的動態數學模型激射電機補償良好,忽略電樞反應、渦流效應和磁滯的營銷,并設勵磁電流恒定,得到直流電機數學模型和運動方程分別為:

![]()

![]()

式中:![]() 為電樞電壓;L,

為電樞電壓;L,![]() ,R分別為電樞回路電感、電流和總電阻;E微機電機的反電動勢,且有

,R分別為電樞回路電感、電流和總電阻;E微機電機的反電動勢,且有![]() ;

;![]() ,

,![]() 分別為電機的電磁轉矩和負載轉矩,且有

分別為電機的電磁轉矩和負載轉矩,且有![]() ;

;![]() 微機電力拖動系統整個運動部分折算到電動機軸上的轉動慣量。

微機電力拖動系統整個運動部分折算到電動機軸上的轉動慣量。

整理得到電流與電壓以及電動勢與電流之間的傳遞函數分別為:

![]()

![]()

式中:![]() 為電樞回路的電磁時間常數(s);

為電樞回路的電磁時間常數(s);![]() 為負載電流(A);

為負載電流(A);![]() 為電流拖動系統的機電時間常數(s)。考慮

為電流拖動系統的機電時間常數(s)。考慮![]() ,可得直流電動機的動態結構,如圖2所示。

,可得直流電動機的動態結構,如圖2所示。

圖2 雙閉環直流調速系統的動態結構圖

3 調節器的設計3.1 電流調節器的設計圖2中畫線框內的電流環中,反電動勢與電流反饋的作用相互交叉,這給設計工作帶來麻煩。實際上,反電動勢與轉速成正比,它代表轉速對電流環的影響。一般情況下,系統的電磁時間常數![]() 遠小于機電時間常數

遠小于機電時間常數![]() ,因此,轉速的變化往往比電流變化慢得多,對電流環來說,反電動勢是一個變化較緩慢的擾動,在電流的瞬變過程中,可以認為反電動勢基本不變,即

,因此,轉速的變化往往比電流變化慢得多,對電流環來說,反電動勢是一個變化較緩慢的擾動,在電流的瞬變過程中,可以認為反電動勢基本不變,即![]() 。這樣,在按動態性能設計電流環時,可以暫時不考慮反電動勢變化的動態影響,也就是說,可以暫時把反電動勢的作用去掉,得到電流環的近似結構框圖,如圖3所示。可以證明,護士反電動勢對電流環作用的近似條件是

。這樣,在按動態性能設計電流環時,可以暫時不考慮反電動勢變化的動態影響,也就是說,可以暫時把反電動勢的作用去掉,得到電流環的近似結構框圖,如圖3所示。可以證明,護士反電動勢對電流環作用的近似條件是

![]()

式中:![]() 為電流環開環頻率特性的截止頻率。

為電流環開環頻率特性的截止頻率。

圖3 忽略反電動勢的動態響應

如果把給定濾波和反饋濾波2個環節都等效地移到環內,同時把給定信號給成![]() 電流環便等效成單位負反饋系統,如圖4所示,從這里可以看出2個濾波時間常數取值相同的方便之處。

電流環便等效成單位負反饋系統,如圖4所示,從這里可以看出2個濾波時間常數取值相同的方便之處。

圖4 等效成單位負反饋系統

最后,由于![]() 和

和![]() 一般都比

一般都比![]() 小得多,可以當做小慣性群而近似地看做一個慣性環節,其時間常數為

小得多,可以當做小慣性群而近似地看做一個慣性環節,其時間常數為

![]()

則電流環結構框圖最終簡化成圖5簡化的近似條件為

![]()

圖5 小慣性環節近似處理

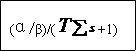

從穩態要求上看,希望電流無靜差,以得到理想的堵轉特性,在從動態要求上看,實際系統不允許電樞電流在突加控制作用時有太大的超調,以保證電流在動態過程中不超過允許值,而對電網電壓波動的及時抗擾作用只是次要因素。為此,電流環應以跟蹤性能為主,即應選用典型I型系統。其傳遞函數可以寫成

![]()

式中:![]() 為電流調節器的比例系數;

為電流調節器的比例系數;![]() 為電流調節器的超前時間常數。

為電流調節器的超前時間常數。

為了讓調節器零點與控制對象的大時間常數極點對消,選擇

![]()

![]()

電流調節器的參數是![]() 和

和![]() ,其中

,其中![]() 已選定,待定的只有比例系數

已選定,待定的只有比例系數![]() ,可根據所需要的動態性能指標選取。在一般情況下,希望電流超調量

,可根據所需要的動態性能指標選取。在一般情況下,希望電流超調量![]() ,查表可得,

,查表可得,![]() ,

,![]() ,則:

,則:

![]()

![]()

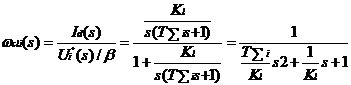

電流環經簡化后可視作轉速環中的一個環節,為此,需求出它的閉環傳遞函數![]() 由圖5可知

由圖5可知

忽略高次項,![]() 可降階近似為

可降階近似為

近似條件為

![]()

式中![]() 為轉速環開環頻率特性的截止頻率。

為轉速環開環頻率特性的截止頻率。

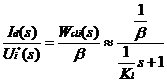

接入轉速環內,電流環等效環節的輸入量為![]() ,因此電流環在轉速環中應等效為

,因此電流環在轉速環中應等效為

這樣,原來是雙慣性環節的電流環控制對象,經閉環控制后,可以近似地等效成只有較小的時間常數![]() 的一階慣性環節。這就說明,電流的閉環控制改造了控制對象,加快了電流的跟隨作用,只是局部閉環(內環)控制的一個重要功能。

的一階慣性環節。這就說明,電流的閉環控制改造了控制對象,加快了電流的跟隨作用,只是局部閉環(內環)控制的一個重要功能。

用電流環的等效環節代替圖2中的電流環后,整個轉速控制系統的動態結構框圖如圖6所示。

圖6 用等效環節代替電流環的轉速換動態結構圖

和電流環中一樣,把轉速給定濾波和反饋濾波環節移到環內,同時將給定信號改成![]() ,再把時間常數為

,再把時間常數為![]() 和

和![]() 的2個小慣性環節合并起來,近似成一個時間常數為

的2個小慣性環節合并起來,近似成一個時間常數為![]() 的慣性環節,其中

的慣性環節,其中

![]()

則轉速環結構可簡化成圖7所示

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

圖7 等效成單位負反饋系統和小慣性的近似處理轉速環動態結構圖

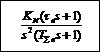

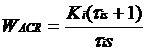

為了實現轉速無誤差,在負載擾動作用點前面必須有一個積分環節,它應該包含在轉速調節器ASR中。現在擾動作用點后面已經有一個積分環節,因此轉速環開環傳遞函數應共有2個積分環節,這樣的系統同時也能滿足動態抗繞性能好的要求。至于其階躍響應超調量較大,那是線性系統的計算數據,實際系統中轉速調節器的飽和非線性性質會使超調量大大降低,由此可見,ASR也應該采用PI調節器,其傳遞函數為

![]()

式中:![]() 為轉速調節器的比例系數;

為轉速調節器的比例系數;![]() 為轉速調節器的超前時間常數。

為轉速調節器的超前時間常數。

這樣,調速系統的開環傳遞函數為

![]()

令轉速環開環增益為

![]()

則![]()

在不考慮負載擾動時,校正后的調速系統動態結構框圖如圖8所示。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

圖8

4 搭建模型仿真系統按照圖9構建。其中PI調節器、滯環比較器、電機模型采用Simulink自帶的模塊。

圖9 仿真系統構建原理圖

5 參數計算

在Matlab/Simulink工具箱中加載上面搭建的直流電機雙閉環調速系統模型。仿真的數據通過人工計算將整個模型參數直接給定,然后進行仿真實驗。

5.1 參數的直接計算電流環的參數設計

(1)確定時間常數

表1 晶閘管整流器的失控時間(f=50Hz)

整流電路形式 | 最大失控時間 | 平均失控時間 |

單相半波 單相橋式(全波) 三相半波 三相橋式 | 20 10 6.67 3.33 | 10 5 3.33 1.67 |

根據設計![]() ,并保證穩態電流無差,可按典型I型系統設計電流調節器。電流環控制對象是雙慣性的,因此可用PI型電流調節器,其傳遞函數為

,并保證穩態電流無差,可按典型I型系統設計電流調節器。電流環控制對象是雙慣性的,因此可用PI型電流調節器,其傳遞函數為![]() 。

。

檢查對電源電壓的抗擾性能:![]() ,參看表2的典型I型系統動態抗擾性能,各項指標都是可以接受的。

,參看表2的典型I型系統動態抗擾性能,各項指標都是可以接受的。

表2 典型I型系統動態抗擾性能指標與參數的關系

|

|

|

|

|

| 27.8% | 16.6% | 9.3% | 6.5% |

| 2.8 | 3.4 | 3.8 | 4.0 |

| 14.7 | 21.7 | 28.7 | 30.4 |

電流調節器超前時間常數:![]() 。

。

電流環開環增益:要求![]() 時,按表3,應取

時,按表3,應取![]() ,因此

,因此

![]()

于是,ACR的比例系數為

![]()

表3 典型I型系統動態跟隨性能指標和頻域指標與參數的關系

參數關系KT | 0.25 | 0.39 | 0.50 | 0.69 | 1.0 |

阻尼比 | 1.0 | 0.8 | 0.707 | 0.6 | 0.5 |

超調量 | 0% | 1.5% | 4.3% | 9.5% | 16.3% |

上升時間 |

| 6.6T | 4.7T | 3.3T | 2.4T |

峰值時間 |

| 8.3T | 6.2T | 4.7T | 3.6T |

相角穩定裕度 | 76.3o | 69.9o | 65.5o | 59.2o | 51.8o |

截止頻率 | 0.234/T | 0.367/T | 0.455/T | 0.596/T | 0.786/T |

電流環截止頻率:![]()

![]() 滿足近似條件

滿足近似條件

![]() 滿足近似條件

滿足近似條件

![]() 滿足近似條件

滿足近似條件

轉速環的設計

![]()

![]()

按照設計要求選擇PI調節器,器傳遞函數為 。

。

![]()

由![]() 可求得轉速環開環增益

可求得轉速環開環增益

![]()

于是,可求得ASR的比例系數為

![]()

轉速環截止頻率為

![]()

![]() 滿足簡化條件

滿足簡化條件

![]() 滿足簡化條件

滿足簡化條件

5仿真具體參數

仿真設計的具體參數為即直流電動機額定參數![]() ;平波電抗器

;平波電抗器![]() ;電流環反饋系數

;電流環反饋系數![]() ,三相晶閘管平均失控時間

,三相晶閘管平均失控時間![]() ,電流環小時間常數

,電流環小時間常數![]() ;轉速環反饋系數

;轉速環反饋系數![]() ,中頻寬度h=5。電流調節器中比例放大系數為1.4598,積分系數為30;轉速調節器中比例放大系數為11.7,積分環節的放大系數為87。通過對

,中頻寬度h=5。電流調節器中比例放大系數為1.4598,積分系數為30;轉速調節器中比例放大系數為11.7,積分環節的放大系數為87。通過對![]() 參數變化范圍方針實驗的探索而知,當

參數變化范圍方針實驗的探索而知,當![]() 在50~80范圍內變化時,同步脈沖觸發器能夠正常工作;當

在50~80范圍內變化時,同步脈沖觸發器能夠正常工作;當![]() 為50時,對應的整流橋輸出電壓最大;而180對應的輸出電壓最小,它們是單調下降的函數關系。為此,將限幅器的上、下限幅設置為[130 0],用加法器加上偏置“-180”

為50時,對應的整流橋輸出電壓最大;而180對應的輸出電壓最小,它們是單調下降的函數關系。為此,將限幅器的上、下限幅設置為[130 0],用加法器加上偏置“-180”

后調整為[-50 -180],再經過反向器的應用實現[50 180]的范圍。同時電流調節器的輸出限制為[-130 130],轉速調節器的輸出限制為[-40 40]。為了觀察數據方便時給定轉速電壓和仿真電壓比較簡單我們取轉速反饋系數為1,電流反饋系數為0.005。

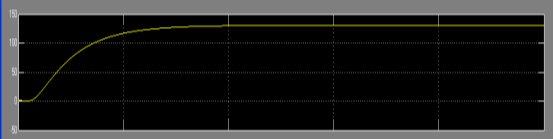

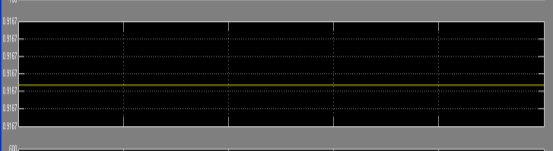

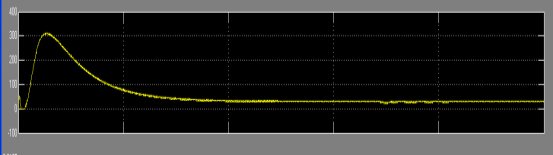

6 仿真結果經以上分析,得直流電機雙閉環調速的動態波形,仿真結果:圖10為轉速波形、圖11為轉矩波形、圖12為電樞電流波形。

圖10 轉速仿真波形

圖11 轉矩仿真波形

圖12 電樞電流仿真波形

從仿真結果來看,轉速波形在0.8s達到穩態,轉速達到額定轉速130s/rad系統。

7 結束語利用雙閉環直流調速系統調節器的工程設計方法確定2個調節器的參數,在結合雙閉環調速系統的今本工作原理確定2個調節器的限幅值,調用Matkab/Simulink中的基本模塊,按工程實際改變相應模塊的參數,設定合適的仿真算法、仿真時間、步長、相對誤差等,很容易建立起雙閉環直流調速系統動態模型的仿真模型。通過對直流電機雙閉環調速系統動態模型的分析,在Matlab/Simulink工具箱中搭建了直流電機上閉環調速的動態模型。用該模型對一實例進行了仿真,通過仿真可知,此方法所得結論與理論值相吻合。此模型與以往的模型不同,差別在于以往模型中的參數都是給定數值,而此模型則是把所有的固定參數都轉換成變量的形式,以適應在不同的工程需要當中。

直流電機雙閉環PID調速系統仿真.doc

(823.75 KB, 下載次數: 101)

直流電機雙閉環PID調速系統仿真.doc

(823.75 KB, 下載次數: 101)

| 歡迎光臨 (http://m.zg4o1577.cn/bbs/) | Powered by Discuz! X3.1 |