|

直流電子負載設計制作(F題) 青島大學莊翠竹劉丙坤鄭龍

專家點評:本系統設計的直流電子負載采用MSP430F2616 作為系統的主控芯片,實現了恒壓、恒流和恒阻三種工作模式,并且可以在三者之間通過鍵盤進行程序模式切換。思路嚴謹,創意新穎,測試結果可信。論文撰寫格式尚待規范。

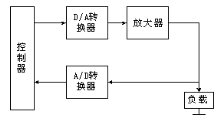

中國海洋大學信息學院 程凱副教授 摘要 本電子負載采用 MSP430F2616 單片機作為系統的控制芯片,可實現以下功能:有恒壓、恒流和恒阻三種模式,并且可以在三者之間通過鍵盤輸入程控切換。 通過按鍵及DA轉換設置電壓、電流、電阻的基準;模擬電路部分主要采用比較器控制負載回路上的主控NMOS管柵壓,從而控制其導通情況即回路等效阻抗;AD對輸出電壓、電流采樣并通過液晶顯示;最后增加了過載保護、短路保護和過熱保護。在實現基礎功能的基礎上,CV范圍擴大為0-35V,CC擴大為0-4A,CR范圍為1-99Ω,并且增加了通過無線模塊實現的手持顯示器。

一、方案論證與設計

系統框圖: 圖1 直流電子負載系統實現框圖 該系統實現框圖如上圖1所示,包括主控器、鍵盤、顯示電路、MOSFET功率電路和信號處理電路五個部分,信號處理模塊包括信號調整電路和信號調理電路。圖1中的待測電源是直流電子負載的待測電源,不屬于直流電子負載的系統組成。 1.主控器模塊的設計方案與選擇 主控器負責控制與協調其他各個模塊工作,并進行簡單的數字信號處理。在整個電子負載系統中,主控器是系統的控制中心,其工作效率的高低關系到系統效率的高低以及系統運行的穩定性。 方案一:采用ATMEL 公司的AT89C51。51單片機價格便宜,應用廣泛,使用AT89C51需外接兩路AD轉換電路,實現較為復雜。 方案二:采用TI單片機MSP430F2616。MSP430F2616比普通51單片機快8~12倍,尤其是其單片機內部有12位ADC和12位DAC,可以省去外接兩路A/D轉換電路,并且有豐富的I/O口,大大提高了系統的整體性能和集成度。 選擇方案二以TI單片機MSP430F2616位控制核心,組成單片最小系統。 2. 恒流工作模式的設計方案與選擇 方案一:完全采用數字反饋控制的恒流源方案 這種電路是完全通過數字反饋實時調整由于負載變化帶來的電流變化,并不以基本的恒流電路為基礎。原理圖如圖2所示。 取樣電阻R串入負載回路,放大取樣電阻兩端的電壓,通過A/D轉換可以得到負載回路的電流值,控制器采用一定的控制算法調節D/A輸出的電壓值,放大后直接作為負載的電源使用。  這種方案在控制原理上較簡單,原則上可以用在任意控制要求中。但是缺點是電路本身不具備恒流特性,負載變化引起的電流變化完全依賴數字反饋來調整。受控制器運算速度、模數/數模轉換精度和速度影響,抗負載波動能力差。所以不采用圖2所示全數字控制方案。 這種方案在控制原理上較簡單,原則上可以用在任意控制要求中。但是缺點是電路本身不具備恒流特性,負載變化引起的電流變化完全依賴數字反饋來調整。受控制器運算速度、模數/數模轉換精度和速度影響,抗負載波動能力差。所以不采用圖2所示全數字控制方案。 圖2 全數字反饋恒流源方案 方案二:壓控恒流源電路 該方案的基本思路是,模擬電路部分本身是恒流電路,對負載變化能自動調節。壓控部分通過數字反饋控制,閉環控制作精確微調。 如圖7所示,該方案采用場效應管和集成運放,組成電壓比較電路,通過比較運放1兩個輸入端的電壓,控制MOS管的工作的狀態,使它具有恒流特性。R4為取樣電阻。此方案的調節速度快,系統的跟隨性好,恒流性能優越,轉換速度快,控制精度高。 綜上考慮,恒流工作方式的電路采用方案二:壓控恒流電路方案。 3. 恒壓工作模式的設計方案與選擇 方案一:采用可調穩壓管電路,可以穩定到穩壓值,但是該電路需要穩壓范圍1V~35V可調,可調穩壓管不能完成,而且誤差較大。 方案二:類似恒流工作模式方案一的全數字反饋方案 如圖3所示,與全數字反饋的電流源電路原理先死,如果用于電壓精確可調的可變電源源場合,全數字方案無疑可以帶來極大方便。故選用方案二。 圖3全數字反饋的電壓源 4.A/D的設計方案與選擇 A/D轉換器是將連續變化的模擬信號轉換為離散的數字信號以便于數字系統進行處理,存儲、控制和顯示。題目要求精度在5%,所以A/D轉換器精度最小為8位。 方案一:采用M430自帶的12位A/D轉換器。自帶的A/D轉換器為逐次逼進型AD,雖然分辨率可以滿足要求,但抗干擾能力較弱,因此不宜采用。 方案二:采用雙積分式的11路獨立輸入的A/D轉換器TLC2543。A/D的分辨率為12位,可實現精確到0.1毫安級精度的控制。作為一款雙積分式AD,其抑制高頻噪聲和固定低頻干擾(50HZ或60HZ)的能力很強,us級的轉換速率也完全滿足系統要求,因此選用方案二。 5.D/A的的設計方案與選擇 D/A轉換器是指將數字量轉換成模擬量的集成電路,它的模擬量輸出(電流或電壓)與參考量(電流或電壓)以及二進制數成比例,可方便實現數字量到模擬量的轉化。 方案一:采用D/A轉換器AD7564。AD7564為12位的數模轉換芯片,轉換速度快,精度高。但是在設定參考電壓的時候,以0.01V步進,不能滿足要求。 方案二:采用DAC8811,是16位的DA。由于其線性度和穩定性都非常好,在硬件上保證了系統不會出現過大的震蕩和超調,能顯著提高電子負載的品質。 6.MOSFET功率電路的設計方案與選擇 方案一:采用MTY25N60E MOS管,它常用于電力領域的應用。專為高電壓、高速開關芯片,可以應用于電力供應、電機控制、PWM變流器等領域。 方案二:采用IRF540N芯片,具有低的導通內阻、快速開關和低熱敏電阻。 因為在此題目下,MOS管需工作在可變電阻區,且承受最高3A的電流,發熱比較嚴重,通過比較論證,選擇方案二,采用IRF540N。 7.信號處理電路的設計方案與選擇 本系統設計信號處理包括濾波、A/D轉換、D/A轉換和運算放大器對信號的放大。A/D轉換由TI單片機MSP430F2616內部提供,低通濾波就是用簡單的電容并聯來實現,故只對DA轉換電路和運算放大器提出方案。 方案一:采用LM358。LM358 內部包括有兩個獨立的、高增益、內部頻率補償的雙運算放大器,適合于電源電壓范圍很寬的單電源使用,也適用于雙電源工作模式,在推薦的工作條件下,電源電流與電源電壓無關。它的使用范圍包括傳感放大器、直流增益模塊和其他所有可用單電源供電的使用運算放大器的場合。 方案二:采用OP07。OP07是一種低噪聲,非斬波穩壓的雙極性運算放大器,使用于高增益的測量和放大傳感器的微弱等方面。可作為一種雙極晶體管和小信號數字化的MOSFET取代低電壓應用。 選擇方案二:OP07在高增益和高功率上比LM358占優勢。 8.工作模式切換的設計方案與選擇 題目要求恒壓工作模式、恒流工作模式和恒阻工作模式,為了避免相互干擾,恒流、恒壓和恒阻電路分別獨立設計。要實現三種模式的切換,必須引入可靠的開關。 方案一:采用CD4051 COMS模擬開關 此方案的優點是開關速度快,缺點是引入該開關后,電池兩端的地線選擇困難。實際應用中開關本身對模擬信號的支持不佳,極大影響電路整體精度。 方案二:繼電器開關 繼電器是最可靠的電氣隔離方式,采用繼電器開關后,電池充電電路的地線選擇非常方便,切換和工作非常可靠,對模擬信號傳遞沒有任何障礙。 選擇方案二繼電器開關。 電路設計部分: 1.恒流電路的設計 恒流工作模式時,電子負載所流入的負載電流是根據設定的電流值保持而恒定,與輸入電壓無關,體現了它的恒流特性。恒流電路圖如圖4所示: 圖4 恒流電子負載電路 當設置當前恒流值后,單片機控制DA輸出相應的基準電壓,此基準電壓作為運放1的同相端輸入。當輸入電壓增加時,R4(檢流電阻)的分壓增加使得運放1的V- 也增加,MOS管Q1關斷,R4分壓減小,負反饋最終使運放1的V-和V+相等,維持平衡。即R4上的電壓恒定,也即是流過R4的電流恒定;當輸入電壓減小時,R4分壓減小,Q1導通程度大,R4分壓相對提高,最終也要實現運放1的V-和V+相等,從而實現設定的穩定電流。 2.恒壓電路的設計 恒壓工作模式時,電子負載所流入的負載電流根據設定的負載電壓而定,此時負載電流將會改變直到負載電壓等于設定值為止,則電子負載電壓保持設定值不變,體現了恒壓的特點。恒壓電路如圖5所示。 圖5 恒壓電子負載電路 由DA輸入設定值參考電壓值與R5、R7分壓后的電壓值,用運放進行比較。若運放正負輸入端電壓不相等,則運放輸出控制MOS管開通,使輸出電壓恒定。達到恒壓工作模式。 3.恒阻電路的設計 恒阻工作模式,電子負載所流入的負載電流根據所設定負載電阻和輸入電壓的大小而定,此時負載電流與輸入電壓成正比,比值就是負載電阻。 恒阻的原理是基于恒流的原理實現的,主要是通過在恒流電路的基礎上通過單片機MSP430F2616檢測到的輸入電壓來計算電流,使兩者成比例,可達到實現恒阻的目的。恒阻電子負載電路如圖6所示。 圖6恒阻電子負載電路 假設要求恒阻模式時的電阻為R,有R/R1=N,將DA的電壓設成V/N,所以R1兩端的電壓也是U/N,所以又 由于不斷的對電壓采樣,DA也在隨電壓變化而變化。這種情況下,表達式中不出現電壓,即電路的等效電阻是恒定的,因此實現了恒阻模式。 4.MOS電路的設計 電路當中使用IRF540N為N溝道增強型的MOS管,在恒流工作模式時需工作在可變電阻區,已達到恒流的工作特點。所以需通過調節MOS管的UGD>UGS(th)這就需要MOS管工作在可變電阻區時UGD>3V。 5.保護電路 (1)過載保護路 負載回路上的電壓設定不得超過40V。在電流值采樣端,電壓不得大于5V,即流過1歐姆電阻的電流不得超過5A,實際中設置為4A,流過10歐姆電阻的電流不得超過0.5A,實際設定為0.4A。當達到過載值時,單片機經過AD得知后,會迅速把控制主控MOS管柵壓的MOS管導通,將柵壓拉到GND,使主控管截止,斷開負載,同時蜂鳴器會發聲提醒。過載保護電路圖如附錄。 (2)過熱保護 因為電子負載內的MOS管在調整電路時工作在可變電阻區,在調整電流時會過熱。本系統能夠實現對電子負載內部的功率器件以及電源的溫度進行實時監測,當溫度超過限定值時采取一定的措施防止溫度進一步升高以免發生危險。系統溫度檢測是由數字溫度傳感器ds18B20實現的。Ds18b20具有測溫系統簡單、測溫精度高、連接方便、占用口線少等優點。硬件接口電路附錄圖?所示。 18B20實現對功率器件溫度的檢測。當檢測到溫度高于60度時,風扇工作;當溫度小于55度時,風扇停轉。 6.無線顯示模塊: 用的nRF24L01芯片,用另一個單片機MSP430FE427A接收主控單片機發送的數據,并通過12864顯示電壓、電流的設定值及實際AD采樣值。 1.程序設計 本設計對單片機程控輸出數字信號,經過D/A轉換器輸出模擬量,再經過運算放大器隔離放大,控制輸出功率管的基極,隨著功率管基極電壓的變化而輸出不同的電流。在通過鍵盤設定好需要輸出電流值后,單片機對設定值按照一定的算法進行處理。經D/A輸出電壓控制恒流源電路輸出相應的電流值。單片機系統還兼顧對恒流源進行實時監控,輸出電流經過電流/電壓轉變后,通過A/D轉換芯片,實時把模擬量轉化為數據量,再經單片機分析處理,通過數據形式的反饋環節,使電流或者電壓更加穩定。程序流程圖附錄如圖6所示。 1.測試方法 (1)在測試基本部分指標時,接 歐姆負載RL,讓電源處于額定輸出功率工作狀態下,測量直流輸出電壓U0和總電流I0,并利用公式n=U02/(24*I0*RL)來計算供電系統的效率。調整負載電阻,保持輸出電壓U0=8.0±0.4V,使兩個模塊輸出電流之和分別為I0=1.0A和I0=1.5A,且分別設定I1 :I2=1:1和I1 :I2=1:2模式分配電流,測量I1 、I2的大小,計算誤差。 (2)在測試發揮部分指標時,調整負載電阻,I0在 1.5~3.5A之間變化,設定電流比在(0.5~2.0)范圍變化,在此,我們取兩個模塊輸出電流之和分別為I0=2.4A和I0=3.5A,且分別設定I1 :I2=0.8和I1 :I2=1.8模式分配電流,測量I1 、I2的大小,計算誤差。 2.測試數據表格 1)恒流模式的測試 通過鍵盤設置恒定值和穩壓電源提供不同的端電壓,測得測試點電流數據如附錄表1所示。 由數據表明,實測電流的值都穩定在設定值左右,經計算,相對誤差小于2%。說明系統在恒流模式下工作正常。 2)恒壓模式的測試 恒壓模式的測試方法與恒流模式相類似,其測試所得數據如附錄表2所示。 由數據表明,實測電壓的值都穩定在設定值左右,經計算,相對誤差小于1.5%。說明系統在恒壓模式下工作正常。 綜上所述,系統符合測試要求。 3)恒阻模式的測試 測試所得數據如附錄表3所示。 (1)負載工作模式可以三種切換,超出題目要求。 (2)恒壓工作狀態下,調節相對誤差為4.1%,完全滿足題目要求。 (3)恒流工作狀態下,調節相對誤差為3.4%,完全滿足題目要求。 (4)具有負載短路保護及自動恢復功能,保護閾值電流為 4.6A(偏差范圍為0.1),滿足題目要求。 六、結束語 經過四天三夜的辛勤努力,我們實現了題目的要求。在某些性能參數上超過了題目的要求。但由于時間緊,工作量大,系統還存在許多可以改進的地方,比如電路布局和抗干擾方面還有很大的提升空間。相信經過改進,性能還會有進一步的提升。本次競賽極大的鍛煉了我們,雖然遇到了很多困難和阻礙,但總體上成功與挫折交替,困難與希望并存,我們將繼續努力爭取更大的進步。 參考文獻: [1]華成英. 模擬電子技術. 北京:高等教育出版社, 2004.3 [2]黃征.德州儀器高性能單片機和模擬器件在高校中的應用與選型指南.2010 [3]謝楷.MSP430系列單片機系統工程設計與實踐.北京:機械工業出版社出版社,2009 附件: 程序流程圖 過載保護電路 溫度檢測電路

系統原理圖

完整論文下載(word格式 可編輯):

|